プロジェクトストーリー

大規模プロジェクトの受注、新興EVメーカーへの販路拡大。

世界中に納品先を持ち、グローバルに展開する現在の北斗を支えてきた立役者がいる。

山下信博、北斗と共に40年以上を歩んできたベテランだ。

入社は1982年、製造部組付、設計部を経てプロジェクトマネージャーとして多数の案件を担当。

のちに海外営業部長となる。現在は管理本部のテクニカルアドバイザー、後輩を指導する立場だ。

山下が北斗で働いてきた40年超、北斗と山下を大きく成長させたプロジェクトがあった。

テクニカルアドバイザー

Project Story 01

日米合弁会社A社

北米で最も売れているSUV新型モデル。北斗史上最大のプロジェクト

時を遡ること2000年、カナダのオンタリオ州にある、海外自動車メーカーA社から北斗に声が掛かった。北米で最も売れているSUVの新型モデルのボディショップ一式の仕事だ。

車はプレスショップ、ボディショップ、ペイントショップ、ジェネラルアセンブリーショップ(車両の最終組み立て工程)の4つの流れを経て完成するが、ボディショップは、いわば車の骨格をつくる全工程を指す。

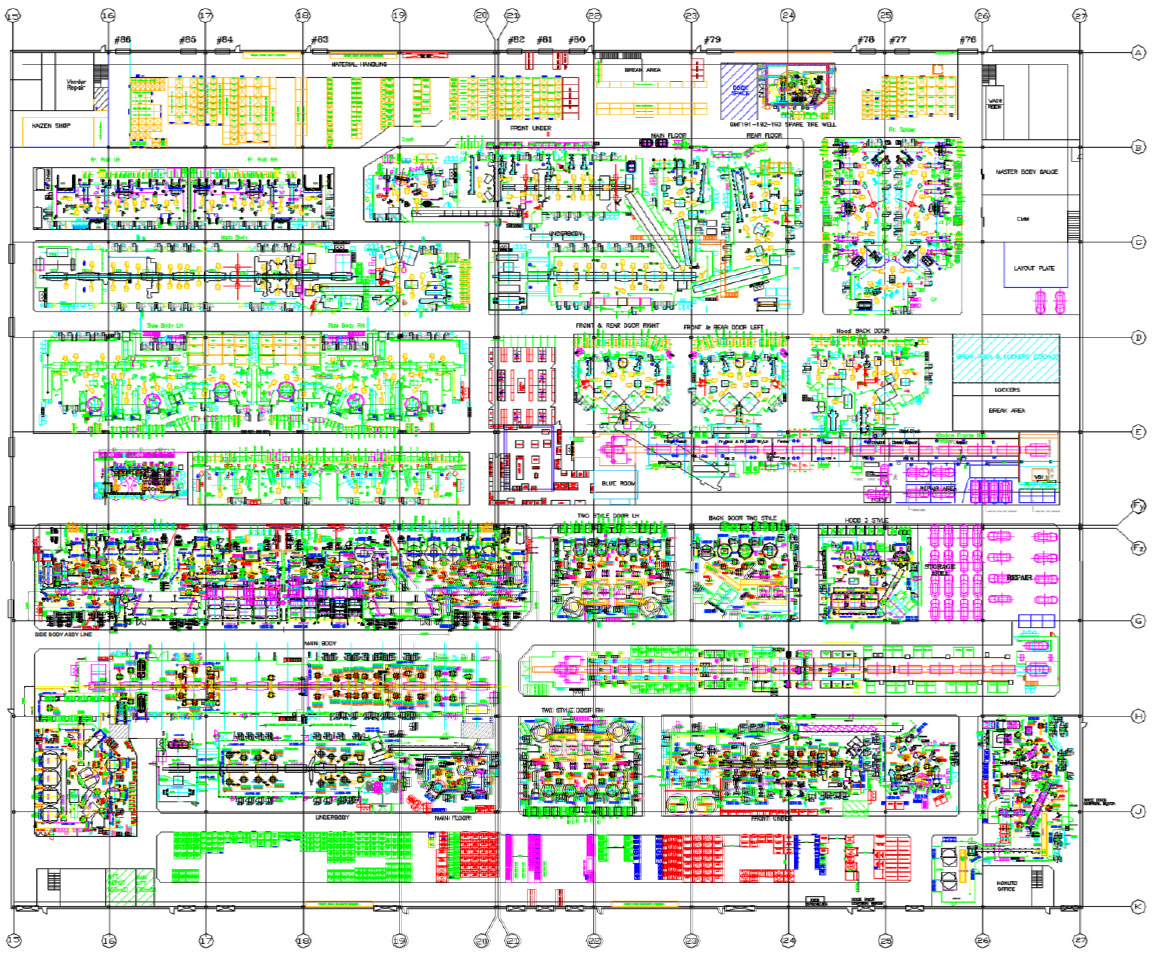

またボディショップは数十のアッセンブリーに分けられていて、その1つをラインという。そのラインの中にも何十もの工程がある。その工程の中でドアが完成し、メインボディやサイドボディが完成していく。

A社プロジェクトのボディショップラインは約14ラインで構成、実に309の工程があり、数百ものロボットを使用する。これらの工程を経て初めて車のボディが出来上がる。この設備一式の納入を請け負うというのが、このプロジェクトだった。この規模のプロジェクトを一式で受けることができる会社は少ないが、北斗ならできる。それを打ち出し営業を仕掛けていった。

予定生産台数は年間12万台。このA社工場の設備のスタンダードが日本仕様だったことから、日本企業への設備発注が有力とされていた。北斗では営業部がその仕事に手を挙げ、当時営業技術部 部長だった山下がプロジェクトマネージャーに任命された。

当時A社は経営環境が悪化しており、想像を絶する価格を突きつけられた。受注価格を知り、北斗でも普通に対応していては利益が出ないと山下は直感的に悟った。予算にあった仕様を提案するために社内から18名が選抜され、プロジェクトチームが結成された。設備受注は2002年6月24日。生産計画から逆算すると設計開始までに許された期間は3ヶ月、ボディショップ一式の設備は想像以上のボリューム。当初A社からのオーダーは1車種、ロボット187台規模のプロジェクトだった。

Chapter 01

経験のないビッグプロジェクトに

精鋭18名と秘策で挑む

ボディショップ一式をつくる流れとしては大きく3つある。エンジニアリング(計画・シミュレーション)、マニュファクチュアリング(設計・製作)、マネージメント(据付・生産サポート)だ。まずは最初のエンジニアリングから難題が降りかかった。エンジニアリングは、設備設計の要。設備をつくるのに、何工程必要か、ロボットの必要数はいくつか、などの割り出しを行う。じつに緻密な計画・シミュレーションが必要で、3ヶ月で間に合うのかスタッフも確信が持てなかった。

プロジェクトチームメンバーは18名。プロジェクトマネージャーの山下を筆頭に、営業の見積もり担当2名、テクニカルマネージャー1名、エンジニアリーダー1名、ライン担当5名、サイトマネージャー(製造部のマネージャー)1名、サブリーダー1名、ロボットリーダー1名、PLC(プログラマブルロジックコントローラ)のプログラムマネージャー(電装部のマネージャー)1名、PLCリーダー1名、品質玉成担当2名、アシスタント1名の計18名で構成された。

使用設備の見直し作業として、使用機器の再検討やサイクルタイム(車一台をつくるための持ち時間)、ロケーションマップ(各工程での治具パネル場所の位置決め)、打点配分(スポット溶接のための打点計画)、スポット溶接用ガン選定、ラインレイアウト、工場レイアウト、プラントシミュレーション、作業者数、自動化率、ロボット稼働率など細かいところを決めていく。次は仕様書提出。使用機能を落とさず最適化をし、使用機器の見直し、新規メーカー導入の検討。そして、メンテナンス性や安全性の向上のための習慣改革までを提案に盛り込むことにした。次にEQリスト(各工程のユニット数リスト)や単価表などを割り出したり、マンニング(人員の配置・割り当て)を見直したりすることで価格を見直す。最後は、経費を算出した。

圧倒的な設備規模、タイトな納期、想像を絶する価格要求に、山下は秘策を思い付いていた。それはボディ製作の常識だった「日本式」ではなく「ヨーロッパ式」を採用すること。少し前に、山下が担当したヨーロッパ案件での経験がカギになった。日本式のつくり方は手づくり要素が多く、丁寧に積み上げていく分、ミスやリスクは少ない。ヨーロッパ式はさまざまなユニットを組み合わせることでつくる方式でスピーディであり、効率的かつ臨機応変に対応できるのがメリットだった。

Chapter 02

合言葉は「やれることは全てやる」。

全身全霊で挑むエンジニアリング。

エンジニアリングにはじつに多くの作業工程があり、全てに緻密な計算が求められる。それを一つひとつやるには時間が無さすぎた。18名のプロフェッショナルたちは皆必死だった。優先順位はなく、効果的な方法もない。とにかく丁寧にやるしかなかった。

山下はこのときの差し迫った心境を次のように振り返る。「こんなボリュームを請け負ったことがなく、しかも考えられないような予算。正直、できるかどうかわからない。不安で夜も眠れなかった。眠るより調べたり考えたりしていた方が楽だった」と。

仲間と一緒に、毎日24時間体制で挑んだプロジェクト。後悔は嫌だった。あの時やっておけばよかったと思いたくなかった。「やれることは全てやる」が合言葉になった。

山下は、寝ても覚めても、エンジニアリングのことだけを考えていた。暇があれば調べ、足は自然と会社に向いていた。会社に寝泊まりすることも厭わなかった。18名に一切の妥協はなかった。そのおかげか、設計開始時には全ての資料が整い、予算の問題も目処も立った。とにかく夢中だった。

Chapter 03

めでたくプロジェクト

正式受注となるも、

そこにまた困難が立ちはだかる。

怒涛のエンジニアリングを終えたあと、それをまとめた仕様書の提案となった。大規模な設備設計計画だったが、ヨーロッパ式を取り入れ、価格や納期の問題をクリアした提案は、A社に受け入れられ、めでたく本受注となった。

ただ、ここでまた困難が立ちはだかった。追加ラインのオーダーだ。結果的にこのSUVのプロジェクトはロボット187台から249台を導入するようなプロジェクトに変更になったのだ。

ラインが増えた分、エンジニアリングにかける時間は追加されたが、納期は変わらなかった。設計開始が遅れるのはよくある話であり、山下自身は慣れていたが、このボリュームでは初めてのことだった。

2002年6月末には設計開始の予定だったが、結局、追加ラインの設計開始は2002年10月まで延びてしまった。しかし、据付完了のデッドラインは変わらず2003年7月18日。そこから生産設備の耐久テスト、ボディ品質玉成を経て生産開始される。生産開始は、2004年2月23日。すべてのデッドラインは決まっていた。

Chapter 04

無事ラインが完成。

広大な敷地を埋める圧巻のロボット。

ラインの据付に入っても予期せぬことが続いた。工程間搬送でバッファステーションをつくったものの、それが機能せずに引っかかってしまうという現象が発生した。

山下は、50台ほどの台車をつくり変えることで対応した。

「やれることは全てやる」

いつもこれが合言葉だった。

さまざまな設備トラブルが沈静化し、無事に生産ラインが完成。2004年2月23日、なんとか生産開始に漕ぎ着けることができた。A社工場の2階へ続くタラップへ上がり眼下に広がる広大な設備を眺めながら、山下はつぶやいた。

「これだけの設備をようやりきったよな」

大袈裟ではなく、設備の奥が見えないくらいの200m四方の広大な敷地に、249台のロボットが所狭しと設置され、稼働していた。

A社のプロジェクトは好評を博し、10年間で3回のボディショッププロジェクトを受注。最初に受けた1車種に続き合計で3回の案件を請け負った。最終的に472台のロボットを入れたプロジェクトとなる。

目の前にあるのは全く問題なく順調に動く生産ライン。

ただ、その裏には関わった人間だけが知っている想像を絶する作業がそこにあった。

Chapter 05

北斗として最高益達成。

リーマンショックもこの成功を糧に。

最高益を上げて帰国。これだけのボリュームになると、スケールメリットが大きい。手順を改善すれば安くもできるし、納期も縮められる。そのことをあらためて実感したプロジェクトだった。

「やれることは全てやる」皆がこの姿勢で、全身全霊で向き合った結果が最高益につながった。

このA社での成功体験から、北斗では海外のビッグプロジェクトをチームとして請け負うベースが出来上がった。ひとつのプロジェクトチームが、受注からエンジニアリング、製作、検収までを行える体制が整った。また、それまで北斗では営業部と技術部が分かれていたが、「海外営業部」という一つのチームになることで、見積もりと最終的な仕様を一致させることができた。山下は部長に就任した。

そして2008年、リーマンショックが起こる。世界中の仕事が払底するなか、A社のボディショップ一式を手掛けたことで、その生産ラインの改造(車種追加)という北斗しかできない仕事は続いたのだ。

Back Story

北斗の実績を陰で支える「人」の力。

プロジェクトを支えた仲間の存在

A社のプロジェクトに不眠不休で挑んだエンジニアリングの最中、山下を支えていた存在がある。山下と同じ年に北斗に入社した越智(おち)、切磋琢磨してきたライバルのような存在だ。実力に大差はない。ただ、A社のプロジェクトでは山下がプロジェクトリーダーとなり、越智が部下としてサブリーダーのような役割になった。越智に悔しい思いがなかったかと言えば、嘘になるだろう。

「俺が手伝うから大丈夫」

かつてない困難なプロジェクトと向き合っている最中、越智が山下に掛けた言葉だった。なんでもないようなたった一言。でも、山下にとってはそれがとても心強かった。その言葉があったからこそ、山下は頑張ることができたと笑う。北斗には高い技術を持つエンジニアが揃っているが、それだけでなくお互いを高め合い助け合う風土がある。山下のそんな大切な存在のひとりが越智だ。

そんな越智と、山下はA社のプロジェクトが終わったあとに別の海外プロジェクトで一緒になった。渡航先のアメリカで、休みの日に二人はドライブをしながら思い出話を語った。

「あんなボリュームを一社で手掛けた会社ってないよな」

「…それって世界一ってこと?」

二人はお互いに顔を見合わせて笑った。

そして、しみじみと続けた。

「俺たちってしあわせだよな」

「普通はこんなエキサイティングな人生歩めないよな」

二人は北斗でA社をはじめさまざまな大きなプロジェクトを手がけ、結果を出してきた。プロジェクトのたびに壁が立ちはだかり、大変な思いもしてきた。でも、プロジェクトが終わるたび、二人はいつも幸せだよなと顔を見合わせて笑う。アメリカの広大な大地にどこまでもまっすぐに伸びる道を車で走りながら。二人を乗せた車の横を、何台も自分たちの手がけた車が走り抜けていった。